Huta Szkła Kryształowego "Julia" w Piechowicach koło Jeleniej Góry, to miejsce z pewnością magiczne. Skąd ta magia się bierze? Otóż z przerabiania wiader różnokolorowego piasku i proszków mineralnych na misternie rżnięte szklane naczynia, których piękno cieszy oczy domowników w niejednej rodzinie w Polsce i za granicą. Huta Szkła Kryształowego Julia w Piechowicach koło Jeleniej Góry kontynuuje tradycje założonej w 1842 roku huty Josephine i powstałej pod koniec wieku huty Fritza Heckerta z Piechowic. To prawdziwy wehikuł czasu, w środku przenosimy się prosto do XIX wieku.

Marka handlowa Josephine

Oba zakłady - huta Josephine i huta Fritza Heckerta z Piechowic połączyły się w 1923 roku z firmą Kynast Kristal Neumann & Staebe w Sobieszowie w jedną spółkę akcyjną i działały pod marką handlową Josephine. Po wojnie huta funkcjonowała w PRL, jednak znana marka Josephine musiała zostać odddana jej właścicielom. Dlatego pojawiła się w 1958 roku nowa nazwa - Julia. W 1999 roku zakład kupił inwestor z USA, który doprowadzil do jego... zamknięcia i upadłości. W 2006 roku część fabryki w Piechowicach odkupiła jednak polska rodzina, która wznowiła produkcję. Obecnie huta, w murach zakładu Fritza Heckerta, produkuje głównie na eksport, gdzie trafia nawet 80 procent wyrobów.

Dzięki odtworzeniu produkcji do Piechowic na Dolnym Śląsku wróciło tradycyjne rzemiosło, które przez prawie dwieście lat święciło tutaj tryumfy. Tu widać, jak bardzo ta dawna, pielęgnowana przez dziesięciolecia sztuka było dopasowana do potrzeb ówczesnych ludzi, służąc im i rozwijając dzięki temu lokalną społeczność. To samo dzieje się dzisiaj. Zakład ożywia niewielką miejscowość, stwarza nowe usługi i rozwija turystykę. Fabrykę można bowiem zwiedzać, a wszystkie etapy procesu technologicznego dokładnie oglądać.

Widok ciężko pracujących ludzi, trudzących się nad nadaniem swoim wyrobom unikatowego kształtu, którzy niemal dosłownie tchnęli sztukę w wydmuchiwane tutaj szkło, krzepi. Cieszy, że są ludzie, którzy podnieśli zakład z upadku i kultywują tradycyjny sudecki przemysł, nie dając zastąpić swoich produktów tanim szkłem spod automatycznej sztancy, sterowaną sztuczną inteligencją. Ludzki rozum jest tu w cenie. O tym, jak bardzo jest to potrzebne, świadczą tłumy w tutejszym sklepie.

Żywe muzeum przemysłu

Pani Asia, przewodniczka, zamknęła cały proces wytwarzania szkła kryształowego w jednej kilkudziesięciominutowej wycieczce. Ale to rzemiosło, to wynik niemal dwóch stuleci odzyskanych doświadczeń, wytwór wysiłku i pasji ludzi, którzy codziennie pracują ze szkłem. Trzeba dostrzec, że wytwarzanie kryształów w tym konkretnym miejscu, to wieloletnia tradycja, by zauważyć, że wszystko działa tu zgodnie z ustalonym, z wielką pieczołowitością kultywowanym rytmem. Nic nie dzieje się przypadkiem i wszystko ma znaczenie.

Otwierana na zawiasach forma z drewna bukowego pozwala na wykonanie 300 egzemplarzy wytworów ze szkła kryształowego. Najpierw trzeba ją misternie wyrzeźbić, a potem drewno otula bańki szkła o temperaturze 1200, 1300, a czasem nawet 1500 stopni Celsjusza, które formowane są wcześniej z użyciem kształtowników. Po tak... niewielu cyklach forma z drewna ulega po prostu wypaleniu. I to mimo regularnego chłodzenia poprzez moczenie w wodzie. Zwęglone drewno ląduje najczęściej w piecu. Kilka sztuk ocalało na szczęście w tutejszym muzeum, dzięki czemu turyści mogą się na własne oczy przekonać o ludzkiej przemyślności. To dzięki takim drewnianym formom tutejsze szkło zyskało w poprzednich dwóch stuleciach szeroką sławę.

Rozgrzany metal i gorące szkło

O wiele bardziej trwałe są formy metalowe. Formują kilkanaście tysięcy egzemplarzy szklanych cacek, zanim ulegną nadmiernemu zużyciu. Metalowe formy przed zetknięciem z gorącym szkłem wymagają w odróżnieniu od drewnianych nie - schłodzenia, ale odwrotnie - rozgrzania. Gorące szkło jest nadmuchiwane, a bańka "przytula się" do formy od środka, zyskując jej kształt.

To, co powstaje w formie, to - fachowo - kapa i rączka. Jeśli chodzi o nazwę, to zapewne jest tak dlatego, że chodzi o coś, co "kapnęło". Stąd też, by powstały gotowe produkty, potrzebna jest odkapiarka. Powoduje ona, że ta "stopka" niemalże sama odpęknie i szkło trafia do dalszej obróbki.

Warto wiedzieć, że formy są przygotowywane specjalnie dla każdego produktu. Ich przygotowanie poprzedza projektowanie. W muzem jest trochę takich rysunków technicznych. Wyglądają na skomplikowane!

Szkło kryształowe powstaje z piasku kwarcowego, który jest składnikiem niezbędnym do jego wytopienia. Wśród nich jest jeszcze minia ołowiowa, węglan wapnia, który odpowiada za wspaniały dźwięk po stuknięciu i stluczka szklana.

Do tego zestawu szły dawniej dodatki, jeśli szkło miało być kolorowe - sproszkowane minerały, służące do barwienia masy szklanej. Było to to tak zwane farbowanie w masie. Dziś nie jest ono już tak często stosowane. Chodzi o to, że kolorowe szkło znacznie ogranicza możliwość ponownego użycia kadzi, w której taka barwna masa była wytapiana. Gdyby w niej stopić inne szkło, byłoby zanieczyszczone. Kadzie zaś są dość kosztowne. Dlatego dziś, by ograniczyć koszty, szkło kryształowe wytapiane w kadziach jest bezbarwne, a malowane jest dopiero później.

Szlify i kolorowy, szklany natrysk

Skąd się biorą szlify? Odlane szkło jest malowane łatwo zmywalną farbą na biało. Na jej powierzchnię nanoszony jest flamastrem rysunek szlifu. Jest on przenoszony z rysunku technicznego i musi być starannie wykonany, by uniknąć błędów. Jest to tak zwane znakowanie do szlifu.

Każdy szlif jest wykonywany ręcznie i każdy jest matowy. W całym zakładzie jest spora liczba różnego rodzaju szlifierek, wierteł, tarcz szlifierskich. Wiele z nich ma dziwne kształty i wykonanych jest z dość niecodziennych materiałów. Wystarczy spojrzeć na zdjęcia, by zrozumieć, jak skomplikowany to proces.

Po przeszlifowaniu szlifierką, którą tutaj nazywają "szajbą", z tarczą pokrytą bardzo twardą substancją - węglikiem glinu, szkło jest kąpane w kwasie fluorowodorowym, który m.in. nieco wygładza jego powierzchnię w miejscah szlifów.

Warto wiedzieć, że korki do karafek robione są osobno. Żeby je dopasować trochę podszlifowuje się korek - zwężając go, a trochę szyjkę karafki - poszerzając. Służy do tego bormaszyna. Proces trwa aż korek będzie idealnie pasować.

Wiele wyrobów jest kolorowych, a barw produkty nabierają w czasie malowania natryskowego. Malowanie to odbywa się po wstępnym szlifowaniu. Naczynia stoją na obrotowej tacce przed kurtyną z wody, z dyszy rozpylana jest farba, która pokrywa dokładnie obracający się wyrób. Jak będzie on pomalowany - to zależy od sposobu malowania, m.in. maskowania. Nadmiar farby spływa wraz z kurtyną wodną.

Następnie wszystkie szlify są wykańczane, co odsłania czyste szkło i sprawia, że szlif jest bezbarwny i kontrastuje z nietkniętym szkłem, kórego powierzchnia jest kolorowa. Ten proces nazywa się farbowaniem zewnętrznym.

Przy kolejnych stanowiskach widać stojaki i wózki zawierające dziesiątki wyrobów na różnym etapie tworzenia. Można więc dokładnie przyjrzeć się, jak wygląda cały proces od wytopu, aż po efekt końcowy.

Zwiedzając zakład można się też przekonać, że większe bądź mniejsze "wystawy" ciekawych produktów znajdują się nie tylko w muzeum, ale są rozrzucone w różnych miejscach samej hali fabrycznej. Ciekawe są gabloty ze zwierzątkami z kryształu, których jest prawdziwe zatrzęsienie. Nie brakuje tam także różnego rodzaju kwiatków, owadów, rybek i ptaków. Obok jest stanowisko, na którym pracownik topi barwne szkło i łączy je w zgrabne stworzonka.

Mijając inne stanowiska pracy można trafić na wspaniałe przezroczyste krzyże z kryształu na zgrabnej podstawce. Są także kufle, szklanki, kieliszki, dzbany czy misternie rżnięte misy.

Na samym końcu zobaczymy kulawkę czyli kieliszek do mocnego alkoholu, który... nie ma nóżki. Gdy gospodarz poczęstuje nalanym do niego trunkiem, trzeba od razu wypić, bo się przewróci. Są też medale przyznawane za trzykrotne wejście na Śnieżkę.

Trudna archaiczna profesja

Huta szkła zatrudnia około 80 osób. Aby ukończyć jeden produkt potrzeba dwóch, trzech dni. Tyle trwa cały proces od wydmuchania do wykończenia.

Trudno jest o wykwalifikowanych pracowników, bo nie ma dziś w Polsce szkół, które zajmowałyby się kształceniem w tym kierunku. Dlatego huta sama szkoli adeptów tego trudnego zawodu.

Czemu trudnego? Bo praca jest wykonywana w sąsiedztwie gorących poiców, jedna zmiana trwa 8 godzin, a przerwa w pracy - pół godziny. To daje 7,5 godziny pracy i przerwę. Pracownikom ponoć przusługiwało dawniej piwo dla ochłody i nawodnienia. Dziś mają do dyspozycji napoje chłodzące. Warto pamiętać, że są narażeni na poważne choroby płuc. Dmuchanie w szklarską piszczel, czyli rurkę, na której końcu znajduje się porcja roztopionego szkła, obciąża bowiem płuca i po latach pracy nie pozostaje bez wpływu na stan tego narządu.

Eksplodujące krople księcia Ruperta

Finał zwiedzania to niesampwity pokaz kropli szklanych. Otóż, kiedy szklany hutnik wlewa do wody kroplę szkła, oziębia się ono i tworzy się niezwykle twardy materiał, przypominający kształtem kroplę. Jest on nie do rozbicia, wykazuje niezwykłą odporność na przykład na uderzenia młotkiem.

Pani Asia, nasza przewodniczka miała takich kropli całkiem sporo. Urządziła dla gości specjalny pokaz fachowego ich rozbijania. Coś takiego widzi się na żywo raz w życiu.

Choć same krople są niezwykle wytrzymałe, wystarczy chwycić je mocno szczypcami za "wąsa", który znajduje się na drugim końcu takiej kropli. Gdy z całej siły go ściśniemy, kropla momentalnie eksploduje, zamieniając się w ułamku sekundu w szklany pył. Towarzyszy temu charakterystyczny dźwięk.

Odpowiedzialne za to zjawisko są napięcia w szkle, które nie zostało wcześniej odprężone poprzez stopniowe stygnięcie w gorącym miejscu. Dlatego każdy produkt w hucie trafia do pieca odprężającego, zwanego odprężarką, gdzie jest nagrzewany, a następnie stopniowo schładzany, by usunąć niekorzystne napięcia w jego strukturze. Nazwa tych fragmentów szkła to krople księcia Ruperta.

Huta szkła kryształowego Julia - godziny zwiedzania

Przez cały rok godziny zwiedzania Huty szkła kryształowego Julia są takie same.

Godziny wejścia do Huty szkła kryształowego Julia : 09:30, 10:00, 10:30, 11:00, 11:30, 12:00, 12:30, 13:30, 14:00, 14:30, 15:00, 15:30, 16:00.

Czas trwania zwiedzania Huty szkła kryształowego Julia: 40-45 minut.

Zwiedzanie Huty szkła kryształowego Julia z przewodnikiem odbywa się codziennie w godz. 9:30 - 16:00.

Warsztaty kreatywne odbywają się od poniedziałku do piątku o godz. 9:30, 11:00, 12:30, 14:00 i 15:30, a w weekendy o 9:30, 11:00, 12:00, 13:00, 14:00 i 15:30.

Warto pamiętać, że Huta Julia nie gwarantuje wejścia o preferowanych godzinach ze względu na limity wejść i dostępność przewodników.

Huta szkła kryształowego Julia - bilety

Cennik biletów do Huty szkła kryształowego Julia w 2025 r.:

- bilet normalny - 38 zł;

- bilet ulgowy - 32 zł (przysługuje dzieciom do lat 15);

- bilet dla dzieci do 3 lat - 0 zł;

- bilet dla osób niepełnosprawnych - 20 zł.

- bilet normalny - 56 zł;

- bilet ulgowy - 49 zł (przysługuje dzieciom do lat 15);

- bilet dla dzieci do 3 lat - 0 zł;

- bilet dla osób niepełnosprawnych - 40 zł.

Huta szkła w Piechowicach. Jak dojechać?

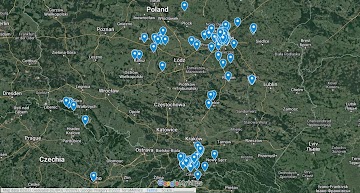

Zaraz za Jelenią Górą znajdują sie Piechowice. Do huty Julia prowadzą rozmieszczone po drodze wyraźne drogowskazy, dlatego trafić tam jest łatwo. Jadąc z Jeleniej Góry do Szklarskiej Poręby drogą nr E65 musimy skręcić w prawo na szosę wojewódzką 306 do Kowar i Karpacza.

Hutę znajdziemy w Piechowicach na rogu ulic - a jakże - Szklarskiej i Kryształowej. Przed hutą jest wygodny i obszerny parking, gdzie zostawimy samochód i pójdziemy do kas biletowych, skąd turystów zabiera na wycieczkę przewodnik.

A jeśli pojawią się trudności z trafieniem, można wykorzystać Mapy Google.

Zdjęcia z Huty szkła kryształowego Julia (2022 r.).

W wielu miejscach fabryki można zobaczyć przykłady produkcji.

Oto tutejsze zwierzątka ze szkła. Pracownik przez całą zmianę rozgrzewa kolorowe szkło i pieczołowicie klei z masy szklanej coraz to nowe kształty.

W sklepie kupimy różne rodzaje naczyń.

Parapet w hali fabrycznej.

Znasz? Skomentuj!